鎳/銀/銠���,因獨(dú)特的優(yōu)點(diǎn)�,備受飾品行業(yè)的青睞�,那么���,怎么成功地在銅表面鍍復(fù)合鍍層—鎳/銀/銠,今天就著這個(gè)問(wèn)題來(lái)探討��,通過(guò)實(shí)驗(yàn)方法進(jìn)行測(cè)試從而得出結(jié)論�����,我們不妨進(jìn)來(lái)詳細(xì)的了解一下��。

銠為鉑族元素���,密度為12.4g/cm3,在鉑族元素中銠的電阻系數(shù)最小����,對(duì)可見(jiàn)光的反射率[敏感詞]。在貴金屬中����,銠儲(chǔ)量少,最稀缺(銠是鉑的副產(chǎn)品����,鉑/銠≈17),價(jià)格高,無(wú)其它替代金屬�����,具有較高的硬度���、美觀的顏色����、[敏感詞]的抗腐蝕能力和較好的導(dǎo)熱性與電催化性能�。銠鍍層呈銀白色,稍帶淺藍(lán)色調(diào)并有光澤�,具有耐磨損、不發(fā)暗、接觸電阻低而穩(wěn)定等性能����。作為表面鍍層,在光學(xué)儀器���、電器工業(yè)����、珠寶首飾等領(lǐng)域應(yīng)用廣泛(如化學(xué)儀器��、反光鏡�、顯微鏡的反光鍍層;無(wú)線電或聲頻上的表面接觸層���,印制線路板上插接件的耐磨層及用作裝飾層����、防銀變色層等���。

鑒于銠本身所具有的物理、化學(xué)特性���,其一般不直接鍍?cè)跇蛹谋砻嫔?���,而只是作為表面鍍層。通常在鍍銠之前���,需先鍍一層打底的金屬或合金材料����,即所謂的基材����,然后再鍍銠,這就形成了復(fù)合鍍層����。目前作為鍍銠的基材金屬主要為金、銀��、鈀���、鎳以及鈀鈷����、鈀鎳合金等。復(fù)合鍍層較單層鍍層的耐蝕性更好�����,這是因?yàn)閺?fù)合鍍層中不同晶粒尺寸的鍍層相互層疊阻礙了腐蝕介質(zhì)的傳輸�,對(duì)基體起到了保護(hù)作用。孫金虎等通過(guò)采用電沉積法在低碳鋼基體上制備了鎳/銅/鋅復(fù)合鍍層���,發(fā)現(xiàn)鎳/銅/鋅復(fù)合鍍層較雙鍍層及單一鍍層的耐蝕性更好����。王建興等采用直流和脈沖方法電沉積了鎳-鈷/鎳/鎳-鈷復(fù)合鍍層�����,研究表明該復(fù)合鍍層表面鈍化效果明顯優(yōu)于單層和雙層的含鈷鍍層或不含鈷的鍍層�。Aliofkhazraei等對(duì)復(fù)合鍍層的制備、微觀結(jié)構(gòu)���、工程性能和潛在應(yīng)用進(jìn)行了評(píng)價(jià)���,得到了復(fù)合鍍層可以為工程電沉積工具包提供強(qiáng)大的補(bǔ)充的結(jié)論����。Khademl等將復(fù)合鍍層應(yīng)用到摩擦學(xué)中��,發(fā)現(xiàn)復(fù)合鍍層能減少摩擦和提高機(jī)械部件的耐磨性��。盡管目前有許多論文研究各種復(fù)合鍍層的性能與工藝,但是��,到目前為止還沒(méi)有關(guān)于鎳/銀/銠復(fù)合鍍層的研究���。

為了研究鎳/銀/銠復(fù)合鍍層的結(jié)構(gòu)和性能,本文采用化學(xué)鍍和電沉積的方法在紫銅片上制備了不同鎳鍍層厚度的鎳/銀/銠復(fù)合鍍層�����,表征了其微觀結(jié)構(gòu)�,分析了化學(xué)組成和晶體結(jié)構(gòu),并采用酸性鹽霧試驗(yàn)研究了鍍層的耐蝕性�����。

實(shí)驗(yàn)方法

1.1 鍍層制備

基底材料選用紫銅�����,尺寸為10mm×10mm×1.5mm�����。將紫銅打磨拋光之后放入由40g/LNa?CO?、40g/LNa?PO?�����、30g/LNaOH和30g/LNa?SiO?組成的除油溶液中進(jìn)行除油�����,溫度60~70℃,時(shí)間為3~5min��。取出后用去離子水清洗��,然后經(jīng)過(guò)酸洗�����、水洗和退銅等處理�����,得到預(yù)處理后的紫銅片�。

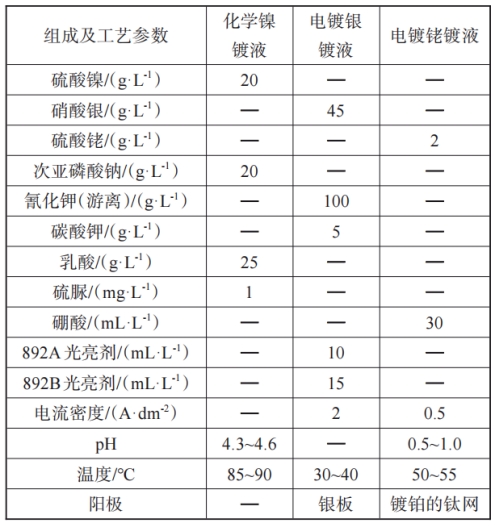

將上述預(yù)處理后的紫銅片經(jīng)過(guò)多層化學(xué)鍍/電鍍處理制備得到鎳/銀/銠復(fù)合鍍層:首先分別配置化學(xué)鎳鍍液、電鍍銀鍍液和電鍍銠鍍液���,其組成和工藝參數(shù)見(jiàn)表1���。將上述預(yù)處理后的紫銅片依次放到上述電鍍液中進(jìn)行化學(xué)鍍/電鍍(底層是鎳鍍層,中間層為銀鍍層�,表層為銠鍍層),化學(xué)鍍/電鍍過(guò)程中,前一層化學(xué)鍍/電鍍之后用去離子水沖洗干凈后再進(jìn)行后一層電鍍����。為進(jìn)行比較,制備了A�����、B兩種試樣�����,除了化學(xué)鍍鎳的時(shí)間不同之外(試樣A鍍鎳時(shí)間為1.5h,試樣B鍍鎳時(shí)間為3h),其他條件完全相同����。電鍍銀和電鍍銠的時(shí)間分別為10min和5min。

表1化學(xué)鎳鍍液�����、電鍍銀鍍液、電鍍銠鍍液組成及工藝參數(shù)

1.2 鍍層結(jié)構(gòu)表征及其耐蝕性實(shí)驗(yàn)

將樣品放置在小型模具中��,使用環(huán)氧樹(shù)脂進(jìn)行固化和成型����。鍍層的橫截面經(jīng)過(guò)金相砂紙(5~20μm)拋光,然后使用1μm的金剛石拋光液進(jìn)行拋光��,最后使用0.3μm的氧化鋁懸浮液進(jìn)行拋光�。鍍層的厚度通過(guò)數(shù)字顯微鏡(VH-Z500R)進(jìn)行觀察。使用掃描電子顯微鏡(SEM,ZESS,Sigma500)和X射線能譜分析(EDS)檢查鍍層的微觀結(jié)構(gòu)和化學(xué)組成���。使用X射線衍射儀(XRD,D8Advance,BrukerCo.)表征鍍層的相結(jié)構(gòu)和晶體結(jié)構(gòu)����。

對(duì)兩組鎳/銀/銠復(fù)合鍍層進(jìn)行酸性鹽霧實(shí)驗(yàn)�,NaCl的質(zhì)量分?jǐn)?shù)為5%,pH為3.5,溫度為35℃。將兩組樣品同時(shí)放入酸性鹽霧實(shí)驗(yàn)箱(HL-90-BS)中���,放置240h,根據(jù)鍍層表面銹蝕的程度來(lái)評(píng)價(jià)鍍層的耐腐蝕性��,銹蝕程度越小說(shuō)明耐蝕性越好�����。

結(jié)果與討論

2.1 鍍層的微觀結(jié)構(gòu)

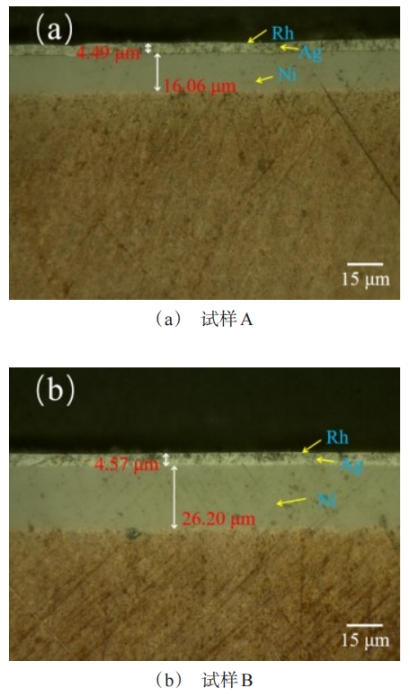

圖1為試樣A和B橫截面的光學(xué)照片����。由圖1可以看出,鍍鎳時(shí)��,由于沉積時(shí)間的不同�����,鎳鍍層的厚度也不同�。試樣A鎳鍍層的厚度為16.1±0.19μm,銀鍍層的厚度為4.6±0.12μm����;試樣B鎳鍍層的厚度為26.5±0.57μm,銀鍍層的厚度為4.6±0.1μm。兩種樣品鎳鍍層厚度相差很大���,銀鍍層厚度基本一致��,銠鍍層均為0.5μm左右�。鎳/銀/銠復(fù)合鍍層與基體之間有明顯的分界����,但是沒(méi)有孔隙存在�,說(shuō)明鍍層與基體之間結(jié)合效果較好���;復(fù)合鍍層的底層���、中間層和表層之間有明顯的顏色分層,但是沒(méi)有孔隙���,這說(shuō)明多層鍍層的各層之間結(jié)合較好�。

圖1 鎳/銀/銠復(fù)合鍍層的橫截面的形貌

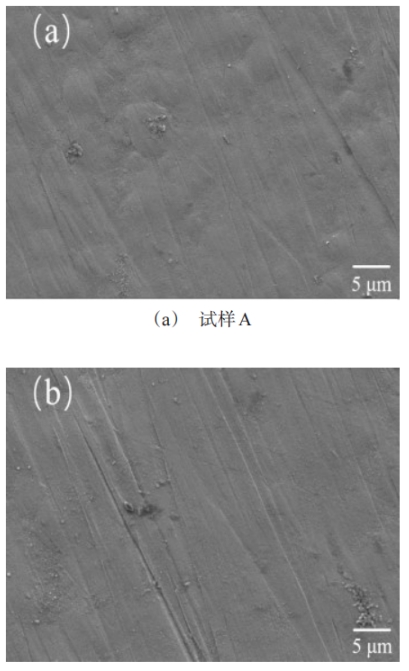

圖2為試樣A和B表面的SEM形貌���。由圖2可以看出來(lái):鍍銠層的表面較為平整均勻����,無(wú)明細(xì)孔隙����,A、B試樣的表面形貌并沒(méi)有因?yàn)榈撞暮穸鹊牟灰恢露a(chǎn)生明顯的區(qū)別�����。

圖2 鎳/銀/銠復(fù)合鍍層的表面SEM形貌

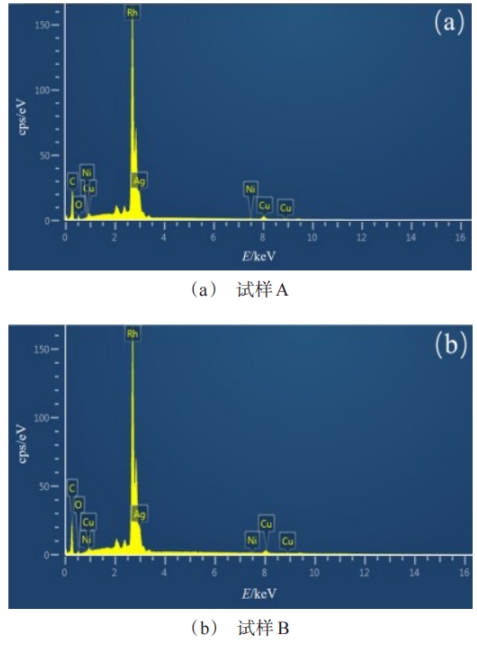

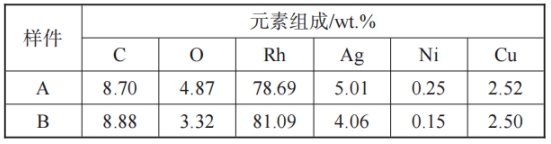

圖3為試樣A和B的EDS能譜圖,鍍層中各元素的含量如表2所示�����。兩組鍍層均含有C���、O��、Rh��、Ag����、Ni��、Cu元素(C����、O元素來(lái)源于樣品表面或空氣中的碳和氧),且同一元素含量相差不大���。

圖3 鎳/銀/銠復(fù)合鍍層的EDS能譜圖

表2 EDS測(cè)定的鎳/銀/銠復(fù)合鍍層的元素組成

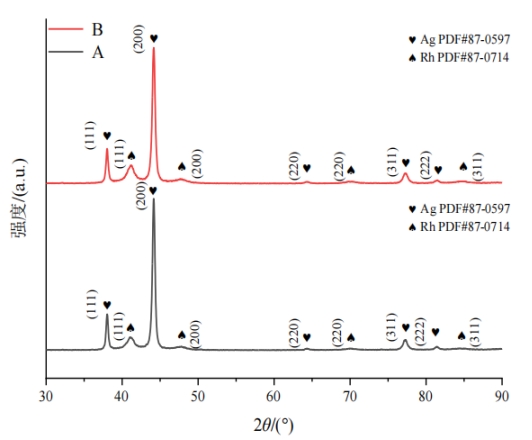

圖4顯示了鎳/銀/銠復(fù)合鍍層的XRD譜圖��。與試樣A相比���,試樣B的Rh在(111)晶面上的衍射峰峰值升高���,Ag在(200)晶面的衍射峰峰值下降。兩組樣品都是由面心立方結(jié)構(gòu)的Rh相和Ag相組成�����,與標(biāo)準(zhǔn)Rh峰和Ag峰相比��,沒(méi)有發(fā)生明顯的偏移����,說(shuō)明沒(méi)有合金相生成。

圖4 鎳/銀/銠復(fù)合鍍層的XRD圖

2.2 鍍層的耐蝕性

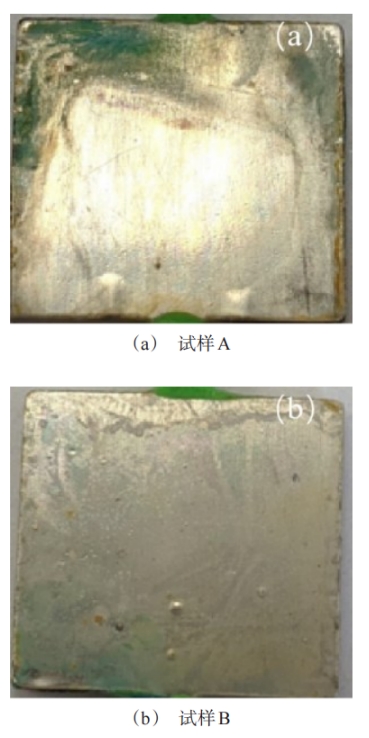

將A��、B兩組試樣同時(shí)放置于酸性鹽霧箱中保持240h,用鍍層表面銹蝕的程度來(lái)評(píng)價(jià)鍍層的耐蝕性����,在鹽霧環(huán)境下,銹蝕程度越小說(shuō)明耐蝕性越好��。圖5(a)和圖5(b)分別為試樣A和B在鹽霧環(huán)境放置240h后的外觀圖��。

從圖5中可以看出����,兩組試樣表面都出現(xiàn)了不同程度的銹蝕現(xiàn)象���,試樣A表面上半部出現(xiàn)了大量的綠色腐蝕產(chǎn)物,下半部則出現(xiàn)兩處起泡現(xiàn)象��;試樣B表面同樣有腐蝕產(chǎn)物的出現(xiàn)���,但是無(wú)論是腐蝕面積還是顏色都比試樣A輕微��,且僅有兩處較小的起泡現(xiàn)象���。酸性鹽霧實(shí)驗(yàn)結(jié)果表明,試樣B的耐蝕性要優(yōu)于試樣A�。

圖5 鎳/銀/銠復(fù)合鍍層在鹽霧環(huán)境下240h后的宏觀照片

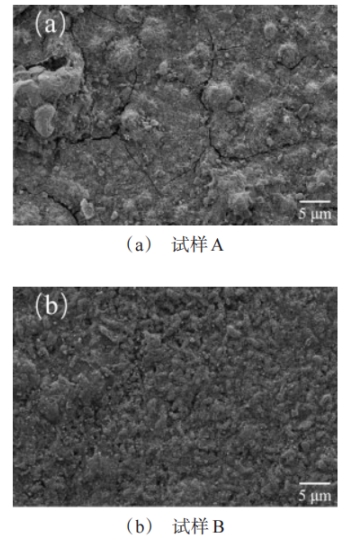

圖6顯示了在鹽霧環(huán)境下保持240h后鎳/銀/銠復(fù)合鍍層的形貌��。與鹽霧實(shí)驗(yàn)前相比(圖2),鍍層表面受到腐蝕變得粗糙�����,不致密���。試樣B相較于試樣A來(lái)說(shuō)����,并沒(méi)有出現(xiàn)微裂紋的現(xiàn)象,其表面具有比試樣A更好的耐蝕性�,與前文的結(jié)論相一致。此結(jié)果表明����,鎳鍍層厚度的增加有助于提高復(fù)合鍍層的保護(hù)能力。

圖6 鎳/銀/銠復(fù)合鍍層在鹽霧環(huán)境下240h后的SEM圖

結(jié) 論

(1)采用化學(xué)鍍和電沉積的方法在紫銅片上成功制備了兩組不同鎳鍍層厚度的鎳/銀/銠復(fù)合鍍層���,鍍層之間結(jié)合良好�,表面平整致密�,無(wú)明顯孔隙。

(2)因?yàn)殒囧儗雍穸鹊牟煌瑢?dǎo)致了兩組樣品耐蝕性的不同�,根據(jù)酸性鹽霧試驗(yàn),我們可以看出�����,因?yàn)樵嚇覤的鎳鍍層更厚�����,使得試樣B具有比試樣A更好的耐蝕性��。

本文通過(guò)實(shí)驗(yàn)方法進(jìn)行測(cè)試從而得出結(jié)論,以化學(xué)鍍和電沉積的方法��,在紫銅片鍍復(fù)合鍍層——不同鎳鍍層厚度的鎳/銀/銠��,通過(guò)其微觀結(jié)構(gòu)�����,分析化學(xué)組成和晶體結(jié)構(gòu)����,并利用酸性鹽霧試驗(yàn)研究鍍層的耐蝕性。

文章來(lái)源:電鍍與精飾

作者單位:中國(guó)特種飛行器研究所���、天津航空機(jī)電有限公司